| 4.2

Weitere Produkte aus Prozeßabgängen

Bei der Gewinnung von Rohschiefer und dessen Verarbeitung zu Dachschiefer fällt der größte Teil als zunächst nicht weiter verwendbares Material, den sogenannten Prozeßabgängen, an. Grundsätzlich sind diese Prozeßabgänge für zahlreiche Verwendungen geeignet. Der Aufbereitungsprozeß für diese Prozeßabgänge läßt sich in zwei Schritte aufteilen. Aus der mechanischen Aufbereitung fallen Schüttgüter an, während Blähschiefer das Endprodukt einer weiteren Verarbeitungsstufe -einer thermischen Veredlung- darstellt. /3/ Aufbereitungstechnik

4.2.1 Die mechanische Aufbereitung Der Deutsche Schiefer-Fachverband teilt die aus einer mechanischen Aufbereitung anfallenden Produkte nach den verschiedenen Sortierungen ein in:

Prinzipiell werden zwei Verfahrensschritte angewandt:

4.2.2 Zerkleinerung Zerkleinern bedeutet das Zerteilen von Feststoffen durch Überwindung der inneren Bindungskräfte, den sogenannten Gitterkräften, in den entstehenden Bruchflächen. Der Aggregatzustand und die wesentlichen physikalisch-chemischen Grundeigenschaften blieben dabei erhalten. /5/ Wesentliche Aufgaben der Zerkleinerung sind:

Neben der Erhöhung des Dispersitätsgrades (unterschiedliche Größe und Form des Gutes) beeinflußt die Zerkleinerung noch andere Faktoren wie:

Es existieren zwei Einteilungsmöglichkeiten der Zerkleinerung. Die erste Einteilung ist nach der Festigkeit der Ausgangsstoffe in Hart-, Mittelhart- und Weichzerkleinerung. Die andere Einteilung ist die nach Korngrößenbereichen. Hier unterscheidet man die Schritte Brechen und Mahlen. Das Brechen umfaßt die:

Beim Mahlen gibt es folgende Schritte:

4.2.3 Klassierung Der zweite Verfahrensschritt einer mechanischen Aufbereitung ist die Klassierung. Diese ist definiert als die Trennung eines Gutes in Kornklassen oder nach Korngrößenbereichen. /5/ Dabei nutzt man

=> Siebklassierung nach Korngrößenklassen

=> Stromklassierung in Gleichfälligkeitsklassen (trocken oder naß) Industriell wird das Sieben für Korngrößen >1 mm eingesetzt, das Stromklassieren für kleinere Korngrößen. Die Aufgaben einer Klassierung sind:

Der Trennerfolg bei der Siebklassierung hängt ab von der Transportgeschwindigkeit und der Sieblänge, also der Verweilzeit des Siebgutes auf dem Sieb. Die Transportgeschwindigkeit und die Siebbreite bestimmen den Durchsatz einer Siebmaschine. /5/

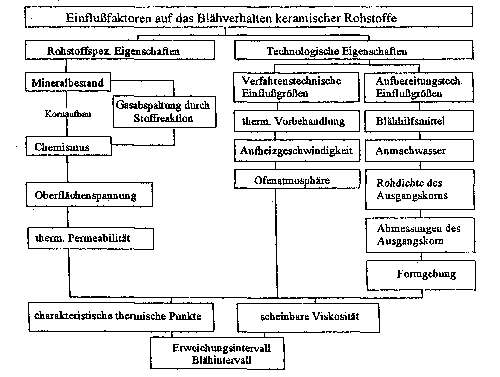

4.2.4 Herstellung von Schiefersplitt und Schiefermehl Eine Anlage zur Herstellung von Splitt und Schiefermehl besteht aus folgenden, in Reihe geschalteten Komponenten: Vorbrecher, Trockenanlage, Hammer- und Rohrmühle, Sieb- und Klassieranlagen, Windsichter und Filter, Waage sowie die Absack- und Verladeeinrichtungen. Der gewonnen Rohschiefer wird in einem ersten Verfahrensschritt in einem Backenbrecher auf 70 mm zerkleinert. In Hammermühlen erfolgt dann die weitere Zerkleinerung zu Schiefersplitt mit einer Korngröße von 10 - 20 mm bzw. das Mahlen zu Schiefermehl in Kugelmühlen. Nachgeschaltet sind Siebanlagen und Windsichter zur Trennung der gewünschten Produkte. Die Zerkleinerungsanlagen sind mit den Klassierern in einem Mühlenkreislauf geschaltet, um jeweiliges Überkorn erneut der Zerkleinerung zuführen zu können. /3/ 4.2.5 Die thermische Weiterverarbeitung Rohstoffe für die Herstellung von Blähton und Blähschiefer sind frühsinternde Tone, Lehm, Tonschiefer und Schiefertone, die bei gesteuerter hoher Aufheizgeschwindigkeit im Temperaturbereich von 1100 bis 1250 °C auf das mehrfache ihres ursprünglichen Volumens aufblähen. Dabei müssen die Rohstoffe zwei Grundvoraussetzungen erfüllen. Zum einen müssen sie beim Erhitzen auf diese Temperaturen eine pyroklastische und dichte Sinterhaut oder Schmelzhülle bilden, darüber hinaus als zweite Voraussetzung auch im Innern des Körpers Gase entwickeln, die den viskosen Körper dann aufblähen. Als blähende Gase sind CO, CO2, SO2 und SO3 experimentell nachgewiesen. Auf diese Weise entstehen in Form von einer Wabenstruktur winzige, kugelförmige Hohlräume, die zur geringen Kornrohdichte des Produktes führen. Für ein optimales Blähen ist es erforderlich, daß entsprechende Flußmittelgehalte, wie Eisenoxide, Alkalien, Erdalkalien und anderer gasbildene Stoffe im Rohstoff vorhanden sind oder während des Prozesses zugegeben werden. Das Blähvermögen des Ausgangsstoffes wird somit zum einen durch rohstoffspezifische Eigenschaften bestimmt, und zum anderen durch die Verfahrensabläufe. /3/

Abbildung 10: Überblick der Einflußfaktoren auf den Blähvorgang Es besteht daher die Notwendigkeit, rohstoffspezifische Eigenschaften zu erfassen, die sich aus dem Chemismus, dem Mineralbestand und dem thermischen Verhalten der Rohstoffe ergeben, um hieraus die geeignete Verfahrenstechnik auswählen zu können. Das thermische Verhalten ist von der Art des Brennprozesses abhängig, da die Gasentwicklung schon weit unter 1100 °C, die Schmelzphase jedoch erst zwischen 1100 uns 1300 °C einsetzt. Deshalb gehen im Temperaturbereich unter 1100 °C durch die noch undichte Außenhaut natürliche Blähgase verloren. Daher ist es erfolgversprechend, diesen kritischen Temperaturbereich möglichst schnell zu überwinden und das Ausgangsgranulat in einer Art Themoschock zu erhitzen. Die Außenhaut des Granulats tritt schlagartig in die Schmelzphase ein und wird dicht. Erst anschließend, wenn die Temperatur ins Korninnere dringt, tragen alle sich entwickelnden Gase dazu bei, das Korn aufzublähen.

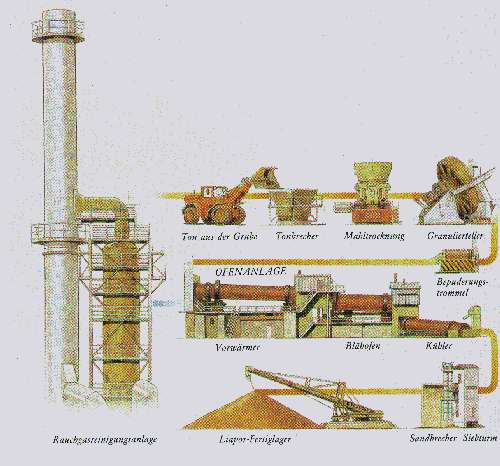

4.2.6 Verfahren zur Herstellung von Blähschiefer / Blähton Charakteristisch für Schiefer ist, daß er eine hohe Blähfähigkeit besitzt und sich beim Erhitzen um ein Vielfaches seines Volumens ausdehnt. Voraussetzung ist die mechanische Aufbereitung des Schiefers. Das Schiefermehl wird auf einem Granulierteller zu einem Schiefergranulat mit einer Körnung von 10 - 100 mm verarbeitet. Dann beginnt die eigentliche thermische Weiterverarbeitung. /3/ Zunächst wird eine Vorwärmung vorgenommen, wobei das zu blähende Gut zuerst in einem Schacht - oder Rostvorwärmer bis zu einer Restfeuchte < 2 % getrocknet und erwärmt, dann aber sofort einem Hitzeschock unterworfen wird. Diese Art der Vorwärmung mit Rost- bzw. Schachtvorwärmern erlaubt eine bessere Steuerung der Aufheizbedingungen und damit die gezielte Anpassung an den vorgegebenen Rohstoff und das gewünschte Produkt. Anschließend gelangt das Gut in den Drehrohrofen. Es wird dort beispielsweise mit Braunkohlenstaubfeuerung auf ca. 1200 °C erhitzt und bläht sich dabei auf das dreifache Volumen.

Abbildung 11: Die identische Anlage hier zur Herstellung von Blähton Das Material aus dem Ofen wird durch einen Rohrkühler geleitet und darin auf 50 bis 60 °C abgekühlt. Am Kühlerausgang befindet sich ein Hammerbrecher zum Zerkleinern von größeren Sinter-Agglomeraten. Der zerkleinerte Sinter gelangt anschließend in eine Walzenmühle, danach erzeugt ein Schwingsieb die Verkaufsprodukte. Die Produkte werden dann in Fertiggutsilos eingelagert und entsprechend verladen oder verpackt.

Abbildung 12: Blähschiefer im erkaltetem Zustand Die ca. 500 °C heißen Abgase des Drehofens gehen durch einen Zyklonentstauber und anschließend in einen Wärmetauscher zur Heiz- und Brauchwassererwärmung sämtlicher Werksanlagen. Im Wärmetauscher kühlen sich die Abgase auf 200 bis 250 °C ab und werden dann in die Atmosphäre entlassen. Ihr Staubgehalt liegt um 2 g/Nm3. Der Wärmeverbrauch der Blähschieferherstellung liegt bei ca. 550 kcal/l Blähschiefer. Zur Herstellung von einem Kubikmeter Blähschiefer umfaßt der Brennstoffverbrauch etwa 100 kg Braunkohlenstaub, der elektrische Energiebedarf beträgt 34 kWh. Je nach Einsatz des Produktes, Durchsatz und Leistung kommen ein- oder zweiteilige Drehrohrofen- Verfahren oder das Zirkulations-Strömungsverfahren zum Einsatz. /3/ Vier Korngrößenklassen werden bei Blähschiefer unterschieden

|