| 3 Gewinnung von Schiefer in Deutschland

In Deutschland wird Schiefer von drei Unternehmen gewonnen:

Die beiden ersten Firmen bauen Lagerstätten im Rheinischen Schiefergebirge, nämlich Mayen in der Eifel und Bad Fredeburg im Sauerland. Im Thüringischen Schiefergebirge ist das dritte Unternehmen beheimatet. Insgesamt sieben Bergwerke sind in Produktion, davon sind sechs Tiefbaugruben. Kennzeichnend für die Schieferindustrie ganz Europas ist der mittelständische Charakter der Unternehmen und der schlanke Personalstamm. Der Großteil der Beschäftigten ist übertage in der Weiterverarbeitung angesiedelt. /1/ Das Hauptprodukt der schieferproduzierenden Betriebe ist der Dach- und Wandschiefer. Bei der Wahl des Gewinnungsverfahrens ist daher zu berücksichtigen, daß möglichst große Blöcke schonend gewonnen und gefördert werden. Angewendet wird grundsätzlich ein Kammerbauverfahren. Man unterscheidet eine schwebende oder fallende Entwicklung der Lagerstätte, welche als Firstenkammerbau oder Strossenkammerbau bezeichnet werden. Der Strossenkammerbau hat gegenüber dem Firstenkammerbau einige gravierende Nachteile:

Als Vorteil ist jedoch zu sehen, daß beim Strossenkammerabbau relativ einfache Maschinen ungehindert eingesetzt werden können. Vor allem beim Einsatz von gleisgebundenen Maschinen (z. B. Schrämmaschinen) sind die Vorteile erheblich. Bei dem zunehmenden Einsatz von gleisloser LHD - Technik (Load-Haulage-Dumper) schwinden diese Vorteile jedoch.

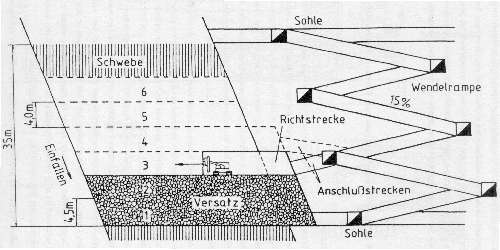

Abbildung 3: Firstenkammerbauverfahren

Neben dem in China heute immer noch gebräuchlichem Handschrämen kommen In Europa drei maschinell unterstützte Gewinnungsmethoden zum Einsatz:

Bei der sprengenden Gewinnung wird das klassische Verfahren mit Bohren und Sprengen angewendet, wobei versucht wird, möglichst schonend zu sprengen, um die Blöcke nicht unnötig zu zerkleinern. Bei der schrämenden Gewinnung sind Kettenschrämmaschinen im Einsatz, die beim Strossenabbau gleisgebunden Verwendung finden.

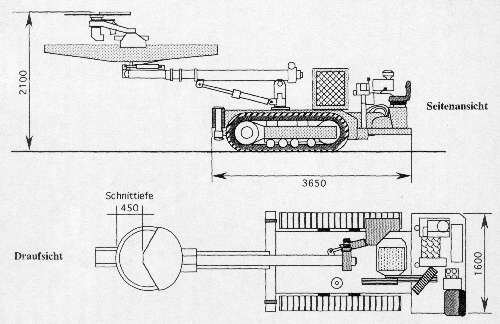

Abbildung 4: Schematische Darstellung eines modernen Sägewagens In der sägenden Gewinnung wurden zuerst Seilsägemaschinen eingesetzt. Der Sohlenabbau wurde dazu U-förmig durch eine Richtstrecke und zwei Seilsägequerschläge freigelegt. Dann sind drei Schnitte erstellt worden, der Firstschnitt, der Sohlschnitt und der Diagonalschnitt, so daß dann der untere und obere Keil hereingewonnen werden konnte. Das moderne Verfahren verwendet an Auslegern montierte, von Elektromotoren angetriebene Sägen, mit denen verschiedene Sägemuster erstellt werden können, angepaßt an die geologischen und petrologischen Bedingungen. Einem aktuellem Forschungsvorhaben /1/ erscheint das am meisten geeignete Verfahren (in Abhängigkeit der lokalen Gegebenheiten) die Anwendung eines Firstenkammerabbauverfahrens zu sein. Dieses Verfahren hat den Vorteil, das die beim Abbau anfallenden Berge direkt als Versatz in der Kammer verbleiben können und keine langfristige Sicherung der Firste eingebracht werden muß. Als Gewinnungsgeräte werden Sägewagen eingesetzt, die über Elektromotoren angetrieben Sägen verfügen. Diese sind auf Lafetten montiert, welche horizontal und vertikal frei schwenkbar und auf Teleskoparmen angebracht sind. Sägewagen ermöglichen die Durchführung an die Lagerstätte angepaßter Sägeraster und damit eine schonenden Gewinnung möglichst großer Rohschieferblöcke. Durch ein Raupenfahrwerk verfügen sie über eine hohe Flexibilität.

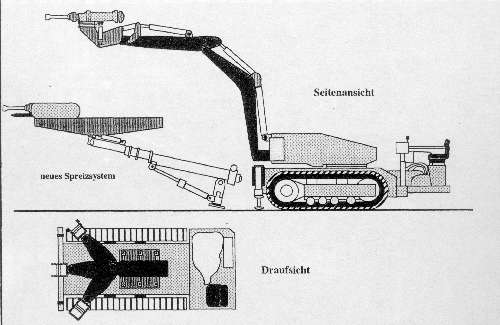

Abbildung 5: Sägewagen vor Ort Das Ausbringen gegenüber der Anwendung von Bohr- und Sprengarbeit beim Lösen von Schiefer beträgt etwa das Doppelte. Zum Herauslösen der Schieferblöcke sind Beraubungsgeräte im Einsatz, die die vorher gesägten Blöcke aus der Ortsbrust entfernen. Diese sind identisch zu den Sägewagen, nur das anstatt einer Sägeanlage ein hydraulischer Schlagkopfhammer montiert ist. Der Hammer ist mit einem Fachmeißel versehen und löst den Block in angemessener Geschwindigkeit entlang der Schieferung durch die Schlagwirkung aus dem Gesteinsverband heraus. Als neueste Entwicklung ist das Spreizsystem zu sehen, welches in Kombination mit einem zweiten Schlagkopfhammer, der mit einem Spitzmeißel versehen ist, und elektronischer Steuerung mit dem ersten Hammer noch bessere Löseergebnisse erzielt. /1/

Abbildung 6: Schematische Darstellung eines Beraubewagens mit neuem Spreitzsystem Das Laden und Fördern der Schieferblöcke wird dann von LHD-Fahrzeugen übernommen, welche alle Vorteile der Gleislostechnik in den Schieferbergbau bringen. Diese Fahrzeuge sind schnell, sehr flexibel einsetzbar und wirtschaftlich. Beim Ausfall eines LHD´s muß nicht der gesamte Förderstrom zum Stillstand kommen, ein anderes Fahrzeug tritt an seine Stelle. 3.4 Angewandte Verfahren in den deutschen Schieferbergwerken Die Firma I. B. Rathscheck Söhne GmbH betreibt zwei Bergwerke in Mayen, es sind dies die Gruben Katzenberg und Margareta. Die Schieferlager fallen hier mit etwa 70 gon nach Südosten hin ein. Angewendet wird hier ein Firstenkammerbauverfahren unter dem Einsatz der in Kapitel 3.3 beschriebenen Geräte. Anzumerken ist noch, das auf dem Bergwerk Katzenberg nur die Förderung zwischen den Sohlen und bis zum Füllort mit Gleislostechnik erfolgt. Die Förderung nach Übertage erfolgt durch einen Schacht mit einem Förderkorb. Im Bergwerk Margereta erfolgt die gesamte Förderung nach Übertage mittels einer Wendel mit Gleislostechnik. Das Unternehmen Schiefergruben Magog GmbH & Co. KG unterhält zwei Tiefbaue in Bad Fredeburg im Sauerland. In den beiden Gruben Magog und Felicitas wird ein Kombination von Firsten- und Strossenkammerbauverfahren verwendet. Als Gewinnungsmethode ist ebenfalls die Sägemethode im Einsatz (Kapitel 3.3). Bei den Vereinigten Thüringischen Schiefergruben GmbH & Co. KG sind sowohl zwei Tiefbaue als auch ein Tagebau in Betrieb. Es handelt sich hierbei um die Gruben Glückauf und Lehesten sowie den Tagebau Schmiedebach. In den Gruben Glückauf und Lehesten wird ein Firstenkammerbauverfahren angewendet, allerdings wird hier der Schiefer durch die Anwendung von Bohr- und Sprengarbeit aus dem Gesteinsverband gelöst. Das Laden und Fördern erfolgt ebenfalls über Gleislostechnik bis nach Übertage. Im Tagebau Schmiedebach wird das überlagernde Gebirge nach dem klassischen Festgesteintagebauverfahren mit Sprengstoff gelöst. Bei der Gewinnung des Schiefers wird ein Sprengstoff verwendet, der ein möglichst schonendes Hereinsprengen und Lösen ohne unnötige Zerkleinerung ermöglicht. Das Laden und der Transport des Rohschiefers erfolgen über Radlader und SKW. In diesem Tagebau wird ein besonderer gebänderter Schiefer gewonnen.

Abbildung 7: Trockenmauer aus Platten des gebänderten Schiefers Dieser zeichnet sich durch Bänder im Schiefer aus, welche ein etwas abweichendes Kornspektrum besitzen und auf zeitweise unruhige Sedimentationsbedingungen während der Diagenese hinweisen. Dieser Schiefer wird nicht als Dachschiefer verwendet, aus ihm werden Produkte wie Wegeplatten und Mauerstein sowie Blähschiefer, Schiefersplitt und -mehl hergestellt. |