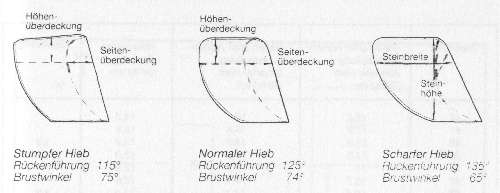

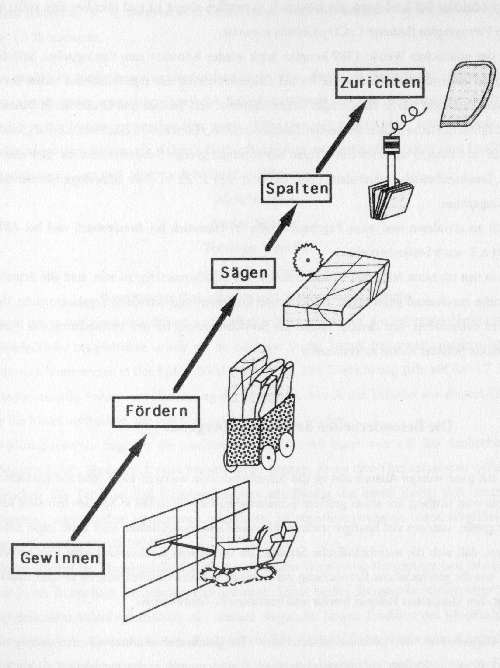

| 4 Schieferprodukte und deren Aufbereitung Das mit Abstand wichtigste Schieferprodukt ist der Dach- und Wandschiefer. Alle anderen Produkte entspringen dem Bestreben, die großen Prozeßabgänge der Produktion von Dach- und Wandschiefer zu verwerten, um so die Wirtschaftlichkeit zu steigern und die Aufhaldungskosten zu minimieren. In diesem Kapitel sollen die schon angewendeten und möglichen weiteren Produkte vorgestellt werden. Schiefer zur Deckung von Dächern und Verkleiden von Wänden ist das Hauptprodukt, bei vielen Betrieben das einzige Produkt der Schieferindustrie. Da der Schiefer sehr witterungs-, frost- und farbbeständig ist und zu dem eine für Natursteine hohe Biegefestigkeit aufweist, wird er schon seit Jahrhunderten gerne beim Bau von Dächern und Wänden verwendet. Zudem ist Schiefer leicht, baubiologisch neutral und besitzt eine gute Wärmedämmung. Bei der Erstellung des Produktes Dachschiefer gibt es keine Aufbereitung im herkömmlichen Sinne, man kann treffender von einer Bearbeitung bei gleichzeitiger Auslese sprechen. Das Ausbringen von fertigen Produkten gegenüber der Gewinnung von Rohschiefer liegt bei der Anwendung des modernen Firstenkammerbaus mit Sägetechnik bei 12 bis 19%, bei der Anwendung von Sprengtechnik bei = 10 %. Daher ist man bemüht, in allen Produktionsschritten eine Selektion des Materials vorzunehmen, um den weiteren Massenstrom möglichst früh von nicht verwendbarem Schiefer zu befreien. /1/ Dies beginnt durch die Bergleute vor Ort mit einer Selektion bei der Gewinnung. Nur große Blöcke werden geladen und abgefördert, der Rest bleibt direkt als Versatz im Bergwerk. Der Anteil an Versatz schwankt relativ kurzfristig zwischen 30 - 60 % und dient im Firstenkammerbau als Arbeitsfläche zur Gewinnung des nächsten Blockes. Die Rohschieferblöcke werden nach Übertage gefördert und gelangen dann in die Sägehalle. Ein Großteil der Beschäftigten in einem Schieferbergwerk sind in den folgenden Bearbeitungsschritten angesiedelt, welche eher einem Handwerksbetrieb als einem Industrieunternehmen gleichen. In der Sägehalle werden die untertage gewonnen Rohblöcke in einer Sägekombination, bestehend aus jeweils einer lasergesteuerten Brückensäge und einer Kopfsäge, in eine erste rautenförmige Form gebracht. Dabei wird auf der Brückensäge der Schieferblock in drei gleichbreite Längsstreifen geteilt. Je nach Art des "Hiebes" der späteren Dachplatte, sägt die Brückensäge dann quer dazu in den Winkeln von 75°, 74° oder 65° (stumpfer, normaler oder scharfer Hieb) Unter dem Hieb versteht man verschiedene Formen der Dachplatte. Die Hiebarten unterscheiden sich im wesentlichen nach dem Brustwinkel und der unterschiedlichen Rückenführung.

Abbildung 8: Die verschiedenen Hiebe von Dachschiefer Die Sägeware gelangt dann zum Spalter, der die Blöcke in 4 bis 6, im Mittel 5 mm dicke Platten zerteilt. Die Platten werden während dieses Vorganges selektioniert und "geputzt", das heißt von Gesteinsfehlern und überflüssigem Material befreit und nach Größe sortiert. Als letzte Stufe der Produktion gelangen die gespaltenen Platten zum Zurichten. Hier werden sie in ihre endgültige Form gebracht. Man unterscheidet maschinelles Zurichten von einfachen Formen mit Hilfe von Schablonen sowie das manuelle Zurichten an einer Zurichtmaschine (rotierende Klinge). Dieses manuelle Zurichten erfordert großes handwerkliches Geschick und ist stark von Tradition und Verlegetechnik geprägt. Der Zurichter ähnelt von seinen Tätigkeiten dem nachher verlegenden Dachdecker. /1/

Abbildung 9: Ablaufschema der Dachschieferherstellung |